1. Карактеристики на алуминиум и алуминиумски легури со специјални прецизни екструдирачки материјали

Овој тип на производ има посебен облик, тенка дебелина на ѕидот, мала единечна тежина и многу строги барања за толеранција. Ваквите производи обично се нарекуваат прецизни (или ултрапрецизни) профили (цевки) од алуминиумски легури, а технологијата за производство на такви производи се нарекува прецизна (или ултрапрецизна) екструзија.

Главните карактеристики на специјалните прецизни (или ултрапрецизни) екструзии од алуминиумски легури се:

(1) Постојат многу варијанти, мали серии, а повеќето од нив се материјали за екструдирање со посебна намена, кои се користат во скоро сите сфери на животот и во сите аспекти од животот на луѓето, вклучувајќи ги сите производи за екструдирање, како што се цевки, прачки, профили и жици, кои вклучуваат различни легури и состојби. Поради малиот пресек, тенка дебелина на ѕидот, малата тежина и малите серии, генерално не е лесно да се организира производството.

(2) Комплицирани форми и посебни контури, претежно обликувани, рамни, широки, крилести, забни, порозни профили или цевки. Површината по единица волумен е голема, а технологијата на производство е тешка.

(3) Широка примена, посебни перформанси и функционални барања. За да се задоволат барањата за употреба на производот, избрани се многу состојби на легури, опфаќајќи ги речиси сите легури од сериите 1××× до 8××× и десетици состојби на третман, со висока техничка содржина.

(4) Извонреден изглед и тенка дебелина на ѕидот, генерално помала од 0,5 mm, некои дури достигнуваат и околу 0,1 mm, тежината по метар е само од неколку грама до десетици грама, но должината може да достигне неколку метри, па дури и стотици метри.

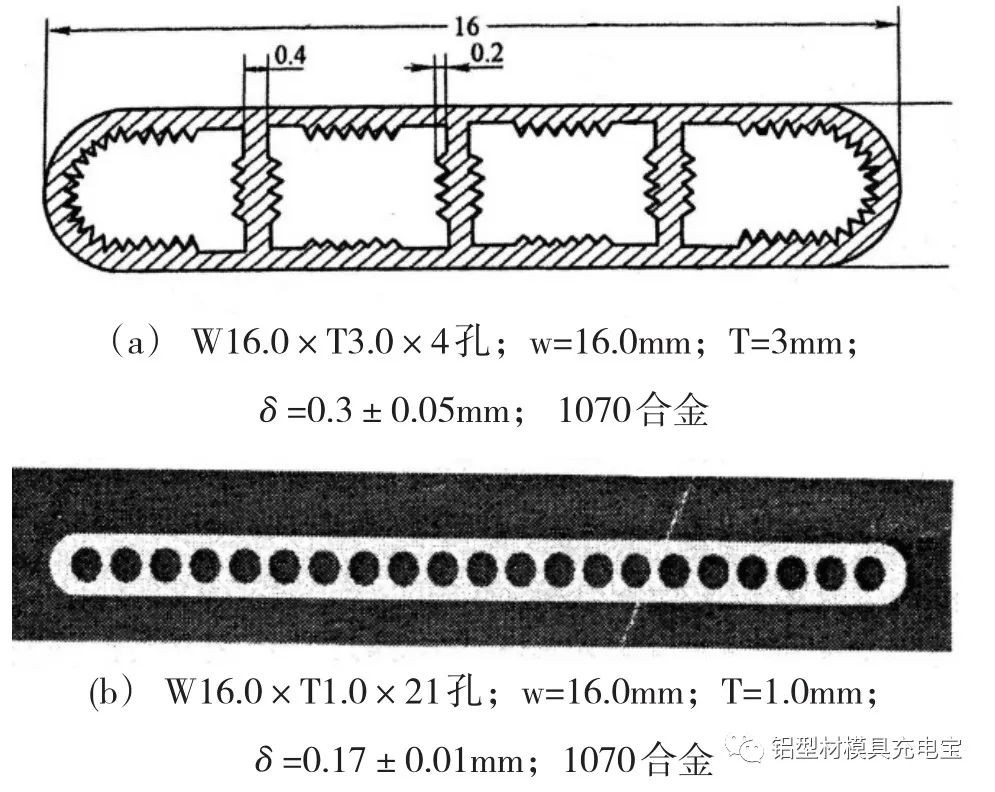

5) Барањата за димензионална точност и геометриска толеранција на пресекот се многу строги. Општо земено, толеранциите на малите прецизни профили од алуминиумски легури се повеќе од двојно построги од толеранциите за посебни степени во стандардите JIS, GB и ASTM. Толеранцијата на дебелината на ѕидот на општите прецизни профили од алуминиумски легури треба да биде помеѓу ±0,04 mm и 0,07 mm, додека толеранцијата на големината на пресекот на ултрапрецизните профили од алуминиумски легури може да биде висока до ±0,01 mm. На пример, тежината на прецизниот алуминиумски профил што се користи за потенциометарот е 30 g/m, а опсегот на толеранција на големината на пресекот е ±0,07 mm. Толеранцијата на големината на напречниот пресек на прецизните алуминиумски профили за разбои е ±0,04 mm, отстапувањето на аголот е помало од 0,5°, а степенот на свиткување е 0,83 × L. Друг пример е високопрецизната ултратенка рамна цевка за автомобили, со ширина од 20 mm, висина од 1,7 mm, дебелина на ѕидот од 0,17 ± 0,01 mm и 24 дупки, што се типични ултрапрецизни профили од алуминиумски легури.

(6) Има висока техничка содржина и е многу тешко да се произведе, а има и посебни барања за опрема за екструдирање, алатки, цепаници и производствени процеси. Слика 1 е пример за пресек на некои мали прецизни профили од алуминиумска легура.

2. Класификација на специјални прецизни екструдирачки материјали од алуминиумска легура

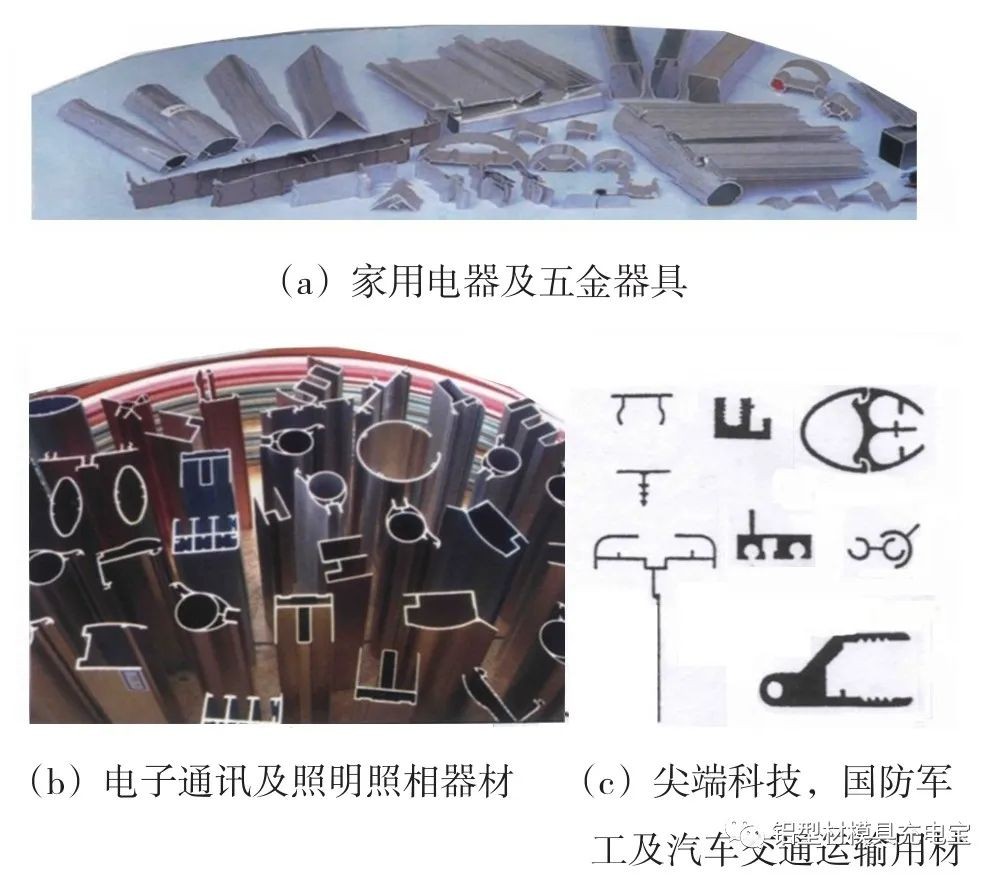

Прецизните или ултрапрецизните екструзии од алуминиумски легури се широко користени во електронски инструменти, комуникациска опрема и најсовремена наука, национална одбрана и воена индустрија, прецизни механички инструменти, опрема со слаба струја, воздухопловство, нуклеарна индустрија, енергетика, подморници и бродови, автомобили и транспортни алатки, медицинска опрема, хардверски алатки, осветлување, фотографија и електронски апарати. Општо земено, прецизните или ултрапрецизните екструзии од алуминиумски легури можат да се поделат во две категории според нивните карактеристики на изглед: првата категорија се профили со мали димензии. Овој тип на профил се нарекува и ултрамал профил или мини-форма. Неговата вкупна големина е обично само неколку милиметри, минималната дебелина на ѕидот е помала од 0,5 mm, а единечната тежина е од неколку грама до десетици грама на метар. Поради нивната мала големина, обично се потребни строги толеранции. На пример, толеранцијата на димензиите на напречниот пресек е помала од ±0,05 mm. Покрај тоа, барањата за правост и торзија на екструдираните производи се исто така многу строги.

Другиот тип се профили кои не се многу мали во големината на напречниот пресек, но бараат многу строги димензионални толеранции, или профили кои имаат сложена форма на напречниот пресек и тенка дебелина на ѕидот иако големината на напречниот пресек е голема. Слика 2 ја прикажува цевката со посебен облик (индустриски чист алуминиум) екструдирана од јапонска компанија на хоризонтална хидраулична преса од 16,3MN со специјална разделена матрица за кондензатор за климатизација во автомобилот. Тешкотијата на екструдирање на овој тип профил не е помала од онаа на претходниот тип на ултра-мал профил. Екструдираните профили со голема големина на пресек и многу строги барања за толеранција не само што бараат напредна технологија за дизајн на калапи, туку бараат и строга технологија за управување за целиот процес на производство од празен дел до готов производ.

Од почетокот на 1980-тите, поради практичната примена на технологијата за континуирано екструдирање Conform и развојот на индустриската технологија, екструдирањето на мали и ултра мали профили брзо се развиваше. Сепак, поради различни причини како што се ограничувања на опремата, барања за квалитет на производот и напредок во технологијата за екструдирање, производството на мали профили на конвенционална опрема за екструдирање сè уште учествува со голем дел. Слика 2 ги прикажува прецизните профили на екструдирањето на конвенционалните разделени калапи. Животниот век на калапот (особено цврстината и отпорноста на абење на шунт мостот и јадрото на калапот) и протокот на материјал за време на екструдирањето стануваат главни фактори кои влијаат на неговото производство. Ова е затоа што при екструдирање на профилот, големината на јадрото на калапот е мала, а обликот е сложен, а цврстината и отпорноста на абење се важни фактори кои влијаат на животниот век на калапот, животниот век на калапот директно влијае на трошоците за производство. Од друга страна, многу прецизни профили имаат тенки ѕидови и сложени форми, а протокот на материјали за време на процесот на екструдирање директно влијае на обликот и димензионалната точност на профилите.

За да се спречи оксидниот филм и маслото на површината на работното парче да течат во производот и да се обезбеди униформен и сигурен квалитет на производот, работното парче загреано на зададената температура може да се излупи пред екструдирање (наречено топло лупење), а потоа брзо да се стави во цилиндерот за екструдирање за екструдирање. Во исто време, екструдираната заптивка треба да се одржува чиста за да се спречи лепење на маслото и нечистотијата на заптивката за време на процесот на отстранување на вишокот притисок по едно екструдирање и инсталирање на заптивката во следната екструдирање.

Според димензионалната точност на пресекот и толеранцијата на обликот и положбата, специјалните прецизни екструдирани алуминиумски легури може да се поделат на специјални прецизни профили од алуминиумски легури и мали (минијатурни) ултра-високо прецизни профили од алуминиумски легури. Генерално, нивната точност ги надминува националните стандарди (како што се GB, JIS, ASTM, итн.), ултра-високо прецизните профили се нарекуваат специјални прецизни алуминиумски легури, на пример, димензионалната толеранција е над ±0,1 mm, толеранцијата на дебелината на ѕидот на скршената површина е во рамките на ±0,05 mm ~ ±0,03 mm профили и цевки.

Кога неговата точност е повеќе од двојно поголема од националниот стандард за ултра-висока прецизност, се нарекува мал (минијатурен) ултра-висока прецизност од алуминиумска легура, како што е толеранција на облик од ±0,09 mm, толеранција на дебелина на ѕидот од ±0,03 mm ~ ±0,01 mm за мал (минијатурен) профил или цевка.

3. Перспективи за развој на алуминиум и алуминиумски легури со специјални прецизни екструдирачки материјали

Во 2017 година, производството и продажбата на материјали за обработка на алуминиум во светот надминаа 6000kt/a, од кои производството и продажбата на материјали за екструдирање од алуминиум и алуминиумски легури надминаа 25000kt/a, што претставува повеќе од 40% од вкупното производство и продажба на алуминиум. Алуминиумските екструдирани средни шипки учествуваа со 90%, од кои општите профили и шипки и малите и средни профили за градежништво учествуваа со повеќе од 80% од шипките, големите и средните профили и специјалните специјални профили и шипки учествуваа само со околу 15%. Цевката учествува со околу 8% од екструдираниот материјал од алуминиумска легура, додека обликуваната цевка и специјалните специјални цевки учествуваат само со околу 20% од цевките. Од горенаведеното може да се види дека најголемото производство и продажба на материјали за екструдирање од алуминиум и алуминиумски легури и најшироко користени се малите и средни профили за градежништво, општите профили и шипки и цевки. А специјалните профили, шипките и цевките сочинуваат само околу 15%, главните карактеристики на ваквите производи се: со посебни функции или перформанси; Наменети за одредена намена; Имаат голема или мала спецификациска големина; Со екстремно висока димензионална точност или барања за површина. Затоа, разновидноста е поголема, а серијата е помала, потребата од зголемување на специјалните процеси или додавање на одредена специјална опрема и алатки, производството е тешко, а техничката содржина е висока, трошоците за производство се зголемени, а додадената вредност е зголемена.

Со напредокот на науката и технологијата и континуираното подобрување на животниот стандард на луѓето, се поставуваат сè поголеми барања за производството, квалитетот и разновидноста на производите за екструзија од алуминиум и алуминиумски легури, особено во последниве години, појавата на персонализација на производите го промовираше развојот на специјални профили и цевки со персонализирани карактеристики и специфични намени.

Ултрапрецизните профили се широко користени во електронски инструменти, комуникации, пошта и телекомуникациска опрема, прецизни машини, прецизни инструменти, опрема со слаба струја, воздухопловство, нуклеарни подморници и бродови, автомобилска индустрија и други области на мали, тенки ѕидови, големина на пресекот на многу прецизни делови. Обично барањата за толеранција се многу строги, на пример, толеранцијата на големината на контурата на пресекот е помала од ±0,10 mm, толеранцијата на дебелината на ѕидот е помала од ±0,05 mm. Покрај тоа, толеранциите на рамност, извиткување и други толеранции на формата и положбата на екструдираните производи се исто така многу строги. Покрај тоа, во процесот на екструдирање на специјални мали ултрапрецизни профили од алуминиумски легури, опремата, калапот, процесот се многу строги барања. Поради брзиот развој на модерната индустрија, најсовремените национални одбранбени и научни истражувања и други претпријатија, како и подобрувањето на степенот на персонализација, бројот, разновидноста и квалитетот на малите ултрапрецизни профили се зголемуваат, иако во последниве години се развиени и произведени многу висококвалитетни мали ултрапрецизни профили од алуминиумски легури, но сепак не можат да ги задоволат потребите на пазарот. Особено, сè уште постои голем јаз помеѓу домашната технологија и опрема за производство на мали ултрапрецизни профили од алуминиумски легури и меѓународното напредно ниво, кое не може да ја задоволи побарувачката на домашниот и странскиот пазар и мора да се достигне.

4. Заклучок

Алуминиум и алуминиумски легури со посебна прецизност притиснато (профили и цевки) е вид со сложена форма, тенка дебелина на ѕидот, димензионална толеранција и барања за точност на обликот и положбата се многу тешки, висока техничка содржина, тешко производство на висококвалитетни, фини материјали, е неопходен клучен материјал за националната економија и националната одбрана, многу широк спектар на употреба, ветувачки перспективи за развој на материјалот. Производството на овој производ има посебни барања за палети, алатки и опрема за притиснато производство и процес на притиснато производство, а за да се добијат одлични производи во серии, мора да се решат низа клучни технички проблеми.

Уредено од Меј Џијанг од MAT Aluminum

Време на објавување: 07.04.2024